Jak działają wytłaczarki przemysłowe?

- Szczegóły

Wyroby z tworzyw sztucznych są wszechobecne i występują w większości produktów. Z różnego rodzaju tworzyw wykonuje się niezliczoną ilość półproduktów i gotowych wyrobów, od ram okiennych, przez obudowy różnych urządzeń i ich części mechaniczne aż po elementy wszelkich instalacji budowlanych albo konstrukcji. Tworzywa sztuczne to także opakowania, uszczelnienia oraz różne produkty codziennego użytku.

Większość przedmiotów z tworzyw sztucznych powstaje dzięki jednej z najbardziej rozpowszechnionych technologii wytwórczych – wtryskiwania, wytłaczania czy prasowania. Każda z nich wykorzystuje inne rozwiązania, łączy je jednak oddziaływanie wysoką temperaturą w celu uplastycznienia i uformowania materiału. Nadawanie tworzywu kształtu wymaga używania form wtryskowych, wytłaczarek przemysłowych, specjalnych pras lub urządzeń do formowania próżniowego. Zobaczmy, z czym wiąże się używanie tego rodzaju maszyn i przyjrzyjmy się bliżej działaniu oraz rodzajom wytłaczarek przemysłowych.

Najpopularniejsze metody przetwarzania tworzyw sztucznych

Poszczególne metody przetwarzania tworzyw sztucznych różnią się nie tylko przebiegiem całego procesu i wykorzystywanymi maszynami, ale również rodzajem produktów i półproduktów, jakie mogą za ich pomocą być wytworzone. Jedną z bardziej rozpowszechnionych metod jest wtryskiwanie tworzywa. W tym przypadku wykorzystuje się specjalne formy wtryskowe, których zadaniem jest nadanie kształtu upłynnionej masie, która jest do nich wtłaczana. Każda forma składa się z przynajmniej dwóch elementów, a rozgrzane płynne tworzywo jest do niej wtłaczane przez specjalne otwory. Dzięki temu wypełnia ono dokładnie formę, a po ochłodzeniu uzyskany kształt utrwala się. Wtryskiwanie nadaje się do wszelkich rodzajów przedmiotów o bardziej złożonych kształtach. Można je wykorzystywać zarówno przy produkcji większych, jak i mniejszych i bardziej skomplikowanych elementów wymagających dużej precyzji.

Innym rodzajem kształtowania tworzywa jest termoformowanie. W tym przypadku wykorzystywane są dość cienkie arkusze tworzywa lub folia. Jest ona podgrzewana, na tyle by stała się bardziej miękka i łatwiej zmieniała kształt. Arkusze lub folie umieszcza się w pobliżu formy, do której są one dociskane za sprawą wytworzonego ciśnienia. Podobnie jak w przypadku wtryskiwania po ochłodzeniu zachowują one nadane kształty. Metoda termoformowania sprawdza się przy wielu produktach, jednak szczególnie często korzysta się z niej przy produkcji opakowań.

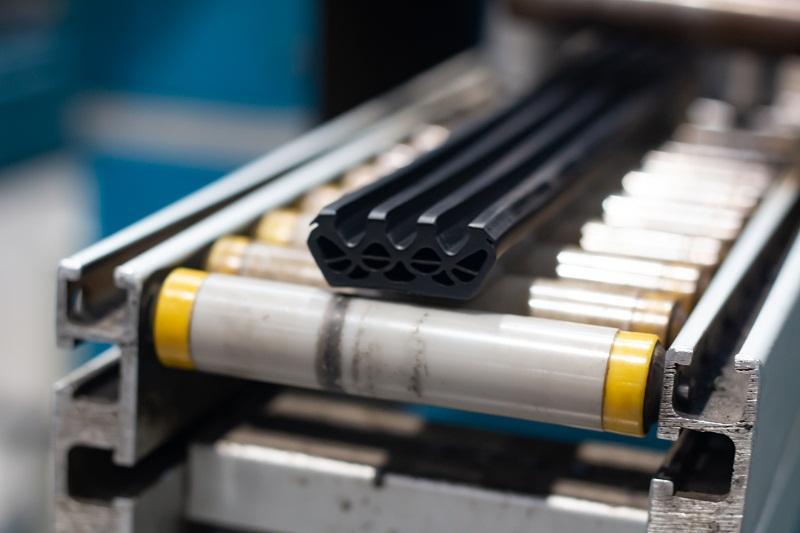

Kolejną najpopularniejszą technologią produkcji elementów z tworzyw sztucznych jest wytłaczanie. W ramach tej metody uplastycznione tworzywo jest przepuszczane przez formę o określonym przekroju, zyskując po wychłodzeniu oczekiwany kształt. W ten sposób uzyskuje się zarówno bardzo długie elementy o danym profilu, np. rury, rozmaite kształtowniki, uszczelki, jak i półprodukty w postaci arkuszy, rękawów czy pasków folii o różnej szerokości.

Rodzaje konstrukcji wytłaczarek przemysłowych

Urządzenia służące do wytłaczania mają bardzo charakterystyczną budowę i występują w różnych odmianach. Najprostsze są wytłaczarki jednoślimakowe. Służą one do wykonywania elementów z tworzywa o jednorodnym składzie. Ich mechanizm działania jest stosunkowo nieskomplikowany. Maszyny wykorzystują granulat tworzywa sztucznego, który jest umieszczany w specjalnym leju zsypowym, skąd dostaje się grawitacyjnie, czyli opadając pod własnym ciężarem, do wnętrza cylindra. W nim jest umieszczony obracający się ślimak. Jego zadaniem jest dobre wymieszanie oraz sprężenie i upłynnienie tworzywa. Sprężanie jest możliwe dzięki temu, że choć ślimak ma uzwojenie o jednolitych wymiarach zewnętrznych, to zmienia się średnica rdzenia na którym jest ono umieszczone. Sprawia to, że kanały między zwojami ślimaka stopniowo się zmniejszają, redukując dostępną przestrzeń i zagęszczając częściowo uelastycznione tworzywo. Plastyczna masa wraz z obrotami ślimaka jest transportowana w stronę zamykającej cylinder głowicy. W niej jest zamontowana dysza o określonym kształcie. Przepychane przez nią tworzywo zyskuje dzięki temu określony profil. Po ostygnięciu i koniecznym skalibrowaniu wytworzony profil jest gotowy do dalszego wykorzystania.

Innym rodzajem wytłaczarek są maszyny dwuślimakowe. W tym przypadku w cylindrze obracają się dwa ślimaki. Takie rozwiązanie zapewnia znacznie dokładniejsze mieszanie dostarczanego z kosza zsypowego granulatu. Można je więc z powodzeniem stosować przy produkcji elementów wytwarzanych z materiałów kompozytowych, np. mieszanki dwóch lub więcej rodzajów tworzywa sztucznego. Dwa ślimaki ułatwiają też utrzymanie optymalnej temperatury przerabianego materiału. Wytłaczarki dwuślimakowe są produkowane w wariantach współbieżnych – gdy oba ślimaki obracają się w tym samym kierunku lub przeciwbieżnych. Maszyny współbieżne są chętnie wybierane do produkcji elementów kompozytowych czy obróbce materiałów recyklingowanych, ze względu na dobre mieszanie materiału. Urządzenia przeciwbieżne sprawdzają się lepiej tam, gdzie liczy się przede wszystkim stałe utrzymywanie wąskiego zakresu temperatur. Sprzęt tego typu jest stosowany np. przy produkcji profili okiennych z polichlorku winylu, czyli popularnego PVC.

Zaletą używania wytłaczarek dwuślimakowych są m.in. ich zdolność do samooczyszczania się z resztek tworzywa, dobre odgazowywanie mieszanki, a także znakomite efekty przy rozdrabnianiu i mieszaniu granulatu. Wytłaczarki jednoślimakowe mają jednak znacznie prostszą konstrukcję, a ich zaletą jest bardzo przystępna cena. Są więc wybierane do zastosowań, gdzie korzysta się z tworzyw możliwie jednorodnych, które nie wymagają utrzymywania temperatury w szczególnie wąskim przedziale.